はんだ付けのコツ|はんだごての上手な使い方や正しい手順を紹介

はんだ付けは難しいと思われがちですが、コツさえつかめば上手にできるようになります。今回は、はんだ付けのコツを伝授するとともに、はんだ付けに必要な道具や正しい手順などについて詳しく解説します。この記事を読めば、はんだ付けのコツがつかめて素人でも失敗せずにはんだ付けができるようになります。はんだがうまくいかなくて悩んでいる人は、ぜひ参考にしてください。

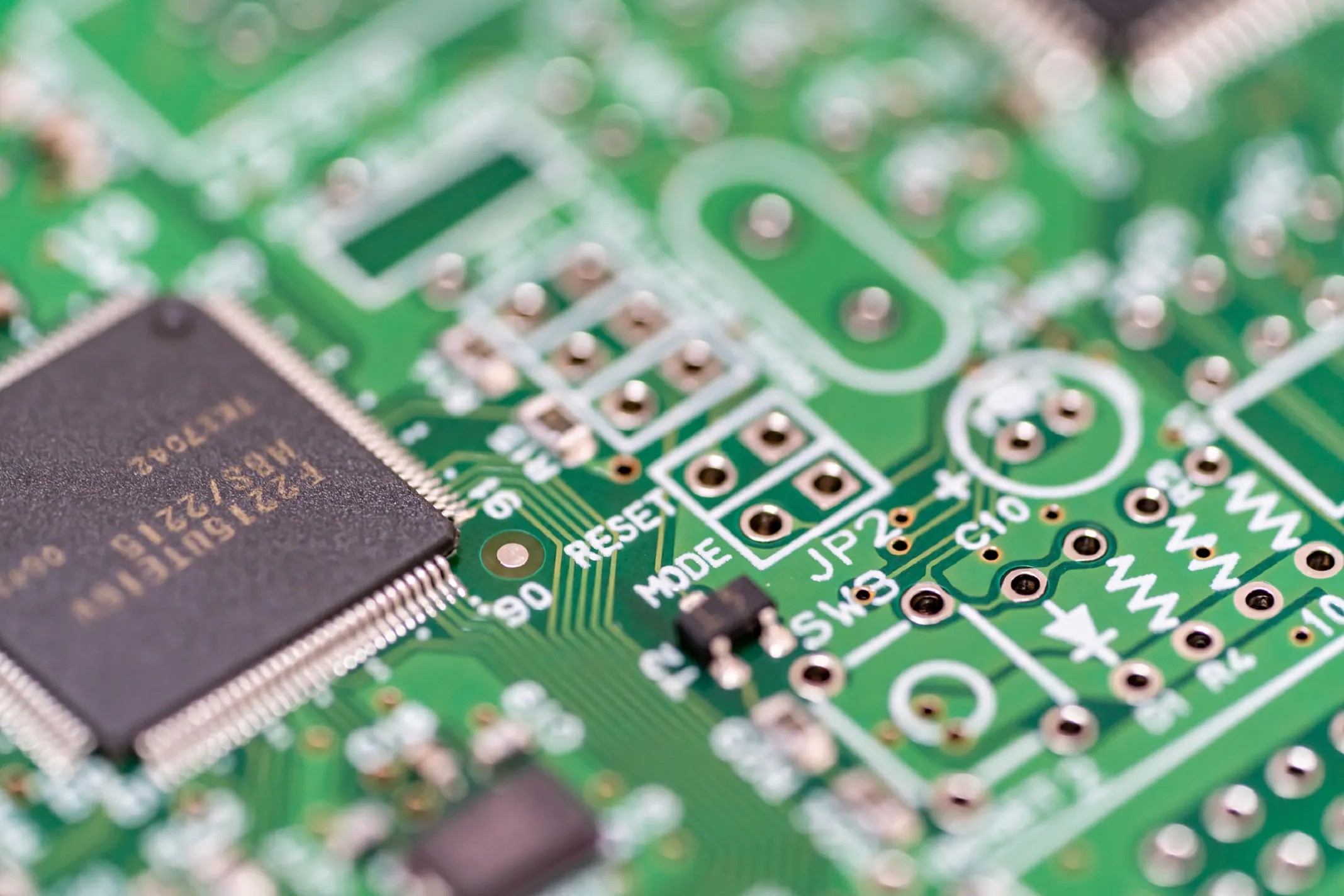

はんだの仕組みと基礎知識

はんだは、鉛フリー(無鉛)はんだと共晶(有鉛)はんだの2種類があります。

- 鉛フリーはんだ:主に錫、銀、銅を成分とした合金

- 共晶はんだ:錫と鉛を成分とした合金

はんだは、主に電子回路など電気部品の配線を接合するときに使用します。接合する作業を「はんだ付け」といいますが、電気を正しく通すことが目的です。「はんだごて」という道具を使って、はんだを溶かして接合します。

はんだ付けは、基礎知識やコツを知らないまま作業をすると大抵の人が失敗を経験します。逆に、はんだ付けをする前にコツなどを知っておくと初心者でも簡単にキレイなはんだ付けができるようになります。

上手にはんだ付けをするにはコツも大事ですが、使用する道具や正しい手順を知ることも大切です。まずは、はんだ付けに必要な道具からご紹介します。

はんだ付けに必要な道具

はんだ付けに必要な道具は、以下の4点です。

【はんだ付けに必要な道具】

- はんだ

- はんだごて

- こて台

- こて先クリーナー

はんだ付けを成功させるためには、適切な道具を使用することが第一条件です。それでは、上記に挙げた道具についてそれぞれの役割や種類、選び方など詳しく解説します。

はんだ

はんだ付けにはなくてはならない「はんだ」。はんだの役割は、熱で溶かして金属同士を接合することです。例えば、電化製品を稼働させるためには、電気回路や電子回路の配線を接合して通電する必要があります。その接合に使用するのが「はんだ」です。

そんな重要な役割を持つはんだは、主に下記の2種類に分けられます。

はんだの種類 | 用途別の種類 |

|---|---|

金属同士を接合する金属加工用 | 一般金属用、アルミニウム用、鉛管用 |

電気・電子回路の配線を接合する電気関連用 | 電気配線用、プリント基板用、共晶はんだ、高融点はんだ、低融点はんだ、銀入りはんだ |

何を接合するのかによって適切なはんだを選ぶことが、はんだ付けを成功させるコツにつながります。また、糸はんだやはんだペースト、棒はんだといった形状の違う種類がありますが、はんだ付けには「糸はんだ(ヤニ入り)」を使用するのが一般的です。

はんだごて

はんだごての役割は、はんだに熱を与えて溶かし接合部を作ることです。はんだごてがないと接合させることができないため、はんだ付けの作業には必ず必要な道具です。はんだごてには電気式とガス式の2種類があり、電源がない場所ではんだ付けをする場合はガス式を使用します。また、内蔵されているヒーターも二つの種類があります。

はんだごての種類 | 特徴 | 使用用途 |

|---|---|---|

セラミックヒーター | 早く温度が上がり、スムーズに作業ができる | 電子回路の配線接合に最適 |

ニクロムヒーター | 低価格なため購入しやすい | 家庭用や金属の接合に最適 |

「はんだごて」は、はんだ付けを成功させるために最も重要な道具です。その理由は、はんだを溶かす熱の温度によって上手にできるか左右されるからです。はんだ付けでは、はんだを約250度で溶かすのが推奨されており、そのためにはこて先を340~360度に保つのが最適とされています。温度調節機能付きのはんだごてを選ぶと、初心者でも上手にはんだ付けができるようになるのでおすすめです。

こて台

こて台は、作業中はんだごてを置く際に使用します。こて台には、はんだごてを立てかけるようにして置くものや差し込み式などさまざまな形状の種類があります。また、こて先クリーナーが付随しているこて台もあります。

はんだごてのこて先は300度以上の熱さがあるため、不安定になる立てかけ式よりも差し込み式の方がやけどなどの事故を防げるのでおすすめです。また、土台がしっかりしているこて台は安定感があるので安心です。こて台は、使用するはんだごてに合ったものを選ばないと、はんだごてが落ちてやけどなどの事故につながる恐れがあるので、サイズの合ったものを選びましょう。

こて先クリーナー

こて先クリーナーの役割は、こて先に付いた汚れを落とすことです。こて先に汚れが付いたまま使用すると上手に接合できないほか、作業中にこて先に付着している汚れが顔などに飛んできてやけどする危険性があります。こて先クリーナーを使って常にこて先をキレイにしておくことが大切です。

こて先クリーナーの種類はスポンジと金属製ワイヤーの2種類があり、スポンジタイプは水に濡らして使用し、こて先をスポンジでこすってキレイにします。金属製ワイヤータイプは、こて先をワイヤーに差し込むことで汚れを落とします。手間がかからずサッと汚れを落とせるのは、金属製ワイヤータイプです。こて台に付随している商品が多いので、こて台を選ぶときにこて先クリーナー付きを選ぶのがいいでしょう。

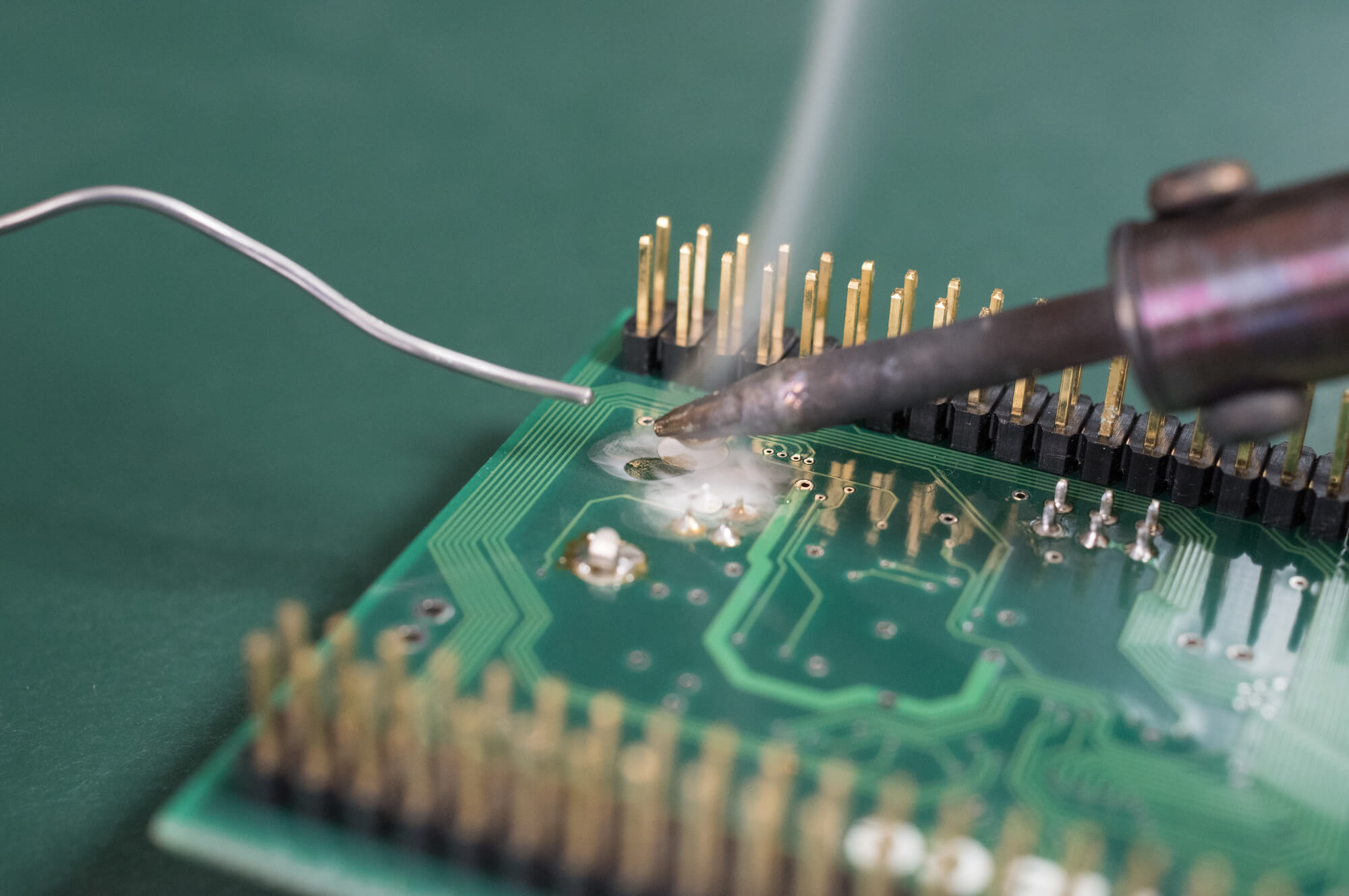

はんだ付けの手順

はんだ付けに必要な道具が分かったところで、続いてはんだ付けの手順について説明します。はんだ付けの正しい手順は、下記の通りです。

- こて台のスポンジに水を含ませる

- はんだの電源を入れてこて先を温める

- こて先にはんだを送る

- こて先をクリーニングする

- 接合部を温める

- はんだを送る

- はんだを離す

- はんだごてを離す

はんだ付けが完了するまでには8工程がありますので、コツや注意点なども含めて詳しく解説します。なおここではスポンジクリーナー付きのこて台を使用する前提で手順を説明します。

手順1:こて台に付属されているスポンジに水を含ませて準備する

スポンジは、水がポタポタ落ちない程度に含ませます。水を多く含んだスポンジの場合、こて先をクリーニングするときに急激に温度を下げてしまう原因となるので、水の含ませすぎには注意しましょう。

手順2:はんだごての電源を入れてこて先を温める

はんだごての種類にもよりますが電源を入れてからこて先が温まるまで3~5分かかるため、こて台に置いて十分に温まるまで待ちます。こて先の温まり方が不十分のままはんだ付けをしてしまうと、はんだや母材が上手に溶けないため失敗する原因になります。一方で、こて先が360度以上の高温になってしまう場合も失敗する要因となるため、340~360度が適温です。はんだ付けを上手に行うために、しっかりとこて先が温まったことを確認してから作業に入りましょう。

手順3:こて先が温まったらはんだを少し送る

送るとは、こて先にはんだを付けることです。こて先にはんだを付けることで、はんだの皮膜ができ、こて先の酸化を防いでくれる役割をします。こて先は300度以上の高温になっているので、はんだを送るときはやけどをしないように注意しましょう。

手順4:はんだ付けの作業に入る直前にこて先をクリーニングする

こて先のクリーニング方法は、水を含ませたスポンジでこて先をなでるようにして汚れを落とします。こて先には、はんだやフラックスなどの汚れが付着するため、作業に入る直前だけでなく作業中でもこて先が汚れたらクリーニングを行いましょう。また、水を含んだスポンジでクリーニングするのでこて先の温度が下がりやすくなります。キレイな状態になった後はこて先の温度が適温になるまで待ってから、作業に入りましょう。

手順5:接合部を温める

はんだと接合部がうまく接合できるように、はんだを溶かす前に接合部を温めておきます。接合部にこて先を当ててから4秒程度で最適な時間です。熱を与えすぎてしまうと接合部を損傷してしまう可能性があるので、4秒以上温めないように注意しましょう。

手順6:接合部へはんだを送る

こて先を接合部へ付けたまま、はんだをこて先に押し当てて溶かします。はんだが溶け始めたらそのまま押し進めて接合部全体にはんだが流れるまで溶かしましょう。この工程は時間にすると、2秒程度です。あっという間にはんだが溶けていくので、集中して作業を行いましょう。

手順7:接合部の溶けたはんだがキレイな山型になったらはんだを離す

はんだを離すときこて先は接合部へ付けたまま、はんだだけを離すのがポイントです。はんだが多く溶けすぎないようにするために、素早く離しましょう。はんだを離すタイミングは、溶けたはんだがキレイな山型になったときです。はんだ付けを成功させるためには、見極めと判断が大事。また、接合部の温めからはんだを離すまでの工程を時間にするとわずか7秒なので、手際よく作業をすることも大切です。

手順8:最後にはんだごてを離す

はんだが接合部になじむのを確認できたら、はんだごてを離します。はんだごてを離すタイミングは、はんだを離してから1秒程度です。山型を崩さないように素早く離しましょう。はんだごてを離した後ははんだが固まるのを待ち、固まったらはんだ付けは完了です。

はんだ付けのコツ

はんだ付けの正しい手順を紹介してきましたが、続いてはんだ付けを成功させるためのコツを伝授します。

はんだ付けを成功させるコツは、以下の4つです。

- こて先の温度は340度~360度にする

- こて先のクリーニングをしておく

- 接合する基盤や部品をマスキングテープ等で固定する

- こて先は寝かして基盤に当てる

上記4つのコツを覚えて実践するだけで、初心者でもはんだ付けを成功させることができるので、ぜひチャレンジしてみてください。それでは、詳しく説明していきます。

こて先の温度は340度~360度にする

はんだ付けを成功させるコツの一つ目は、こて先の温度を340度~360度に保つことです。こて先の温度が低すぎるとはんだを溶かすことができず、接合部を温められないなどの理由ではんだ付けが上手にできません。逆に360度以上の熱すぎる状態は母材を傷めたり、はんだが溶けすぎてしまったりなどしてうまく接合できなくなります。

こて先は、作業中のクリーニングや部屋の環境などで熱が下がってしまうことがあります。例えば、クーラーや扇風機の風が当たる場所ではんだ付けを行った場合、こて先の熱が奪われるため、適温である340度~360度を保つことができません。こて先の熱が下がらないように、直接風が当たらないようにするなど工夫して作業しましょう。また、こて先の温度を自分で確かめるのは難しいため、温度調節機能が付いたはんだごての使用をおすすめします。

こて先のクリーニングをしておく

こて先は、はんだやゴミなどが付着して汚れます。汚れた状態で使用すると、こて先に熱が伝わらないためはんだを上手に溶かすことができません。はんだ付けが失敗する要因となるのです。こて先が茶色や黒色は汚れている証拠で、キレイな状態は銀色です。

作業中でもこて先が銀色でなくなってきたら、こて先クリーナーを使ってクリーニングします。まめにクリーニングをして、常にこて先がキレイな状態ではんだ付けを行うことが成功するコツです。こて先クリーナーはスポンジタイプと金属ワイヤータイプの2種類がありますが、金属ワイヤータイプの方が使い方が簡単で熱が下がりにくいのでおすすめです。

接合する基盤や部品をマスキングテープなどで固定する

はんだ付けの作業をするときに、基盤や部品が動きやすい状態だと接合部分がずれたりして上手に接合できないため、失敗しやすくなります。また、はんだ付けをするときははんだごてとはんだを持つため両手がふさがってしまうので、基盤や部品を手で押さえることができません。

そこで、マスキングテープなどを使って固定することで接合しやすくなるため、はんだ付けを行う前に基盤や部品を固定しておきましょう。

こて先は寝かして基盤に当てる

こて先を立てた状態では基盤に当たる面積が少ないため、上手に熱を伝えることができません。熱が伝わらなければ、熱不足ではんだ付けは失敗します。

はんだ付けを成功させる最も重要なコツは、熱を一気に与えることです。こて先を寝かせることで基盤に当たる面積が広くなるため、熱が伝わりやすくなるメリットがあります。はんだごてを鉛筆と同じように持つことで、こて先を寝かせてうまく基盤に当てることができるので、ぜひ挑戦してみてください。

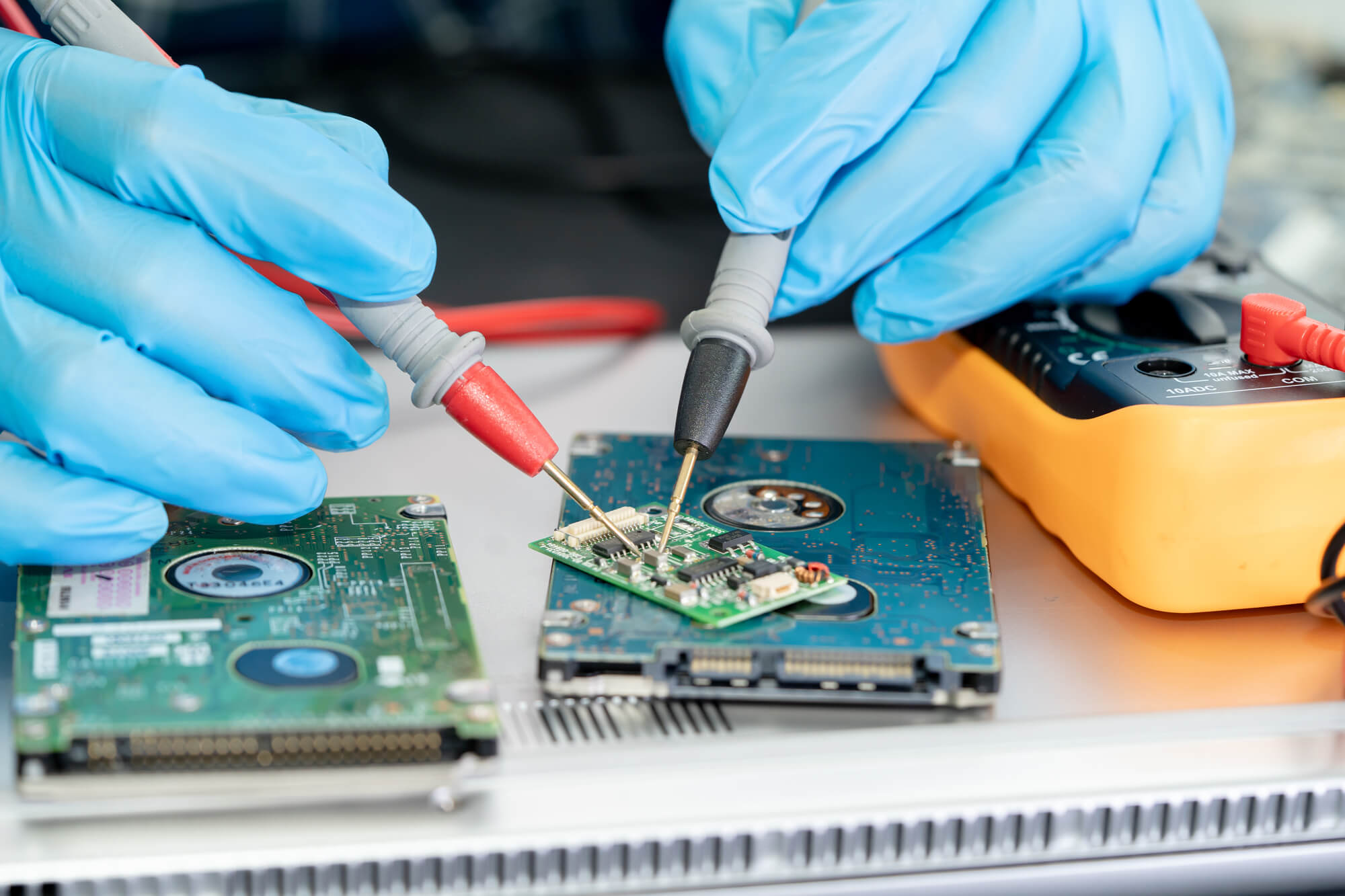

はんだ付けのよくある失敗

はんだ付けは正しい手順とちょっとしたコツを知らないまま作業すると、失敗につながります。はんだ付けのよくある失敗例は、下記の4つです。

- ヤニ付け

- いもはんだ

- フラックス残り

- はんだ不足やはんだ過多

はんだ付け完了後にはんだがボコボコしているなど、見た目が悪いとはんだ付けが失敗している状態です。逆にはんだ付けが成功するとはんだがキレイな山型をしているので、見た目がとても良いです。それでは、はんだ付けのよくある失敗について状態や原因を詳しく解説するので、初めてはんだ付けを人は作業する前にしっかり確認しておきましょう。

ヤニ付け

ヤニ付けは、基盤と配線の隙間にフラックスというヤニの膜がある状態です。ヤニ付けがあると、電気がうまく流れません。はんだ付け直後はヤニの膜に邪魔されることなく正常に電流が流れることがあるので、失敗に気づきにくいかもしれませんが、そのうち電流が流れなくなり失敗に気づきます。

ヤニ付けは熱が均等に伝わらないことが原因なので、均等に熱が伝わるようにこて先の当てる位置を工夫して対策しましょう。

いもはんだ

はんだ付けの失敗で多いのが、「いもはんだ」です。いもはんだは、はんだの表面がザラ付いていたり接合部がしっかりと固定されていなかったりして、少しの衝撃でずれてしまう状態です。

いもはんだは、こて先の温度が低く接合部の温めが不十分、はんだが固まる前に接合部を動かしたことなどが原因で起こります。対策方法は、こて先を340度~360度に保って接合部をしっかり温める、固まるまで触ったりしないことです。

フラックス残り

フラックス残りは、フラックスが炭化してはんだにこびり付いてしまっている状態です。通常、フラックスは熱を与えた後はんだよりも早く溶け出して数秒で蒸発します。しかし、こて先が熱すぎることが原因でフラックスが炭化してフラックス残りが起こります。

フラックス残りを防ぐための対策は、こて先の温度を調節するか熱を与える時間を短くすることです。また、フラックス残りが起きてしまった場合は、はんだが固まったことを確認してから洗浄を行いキレイにフラックスを落としましょう。

はんだ不足やはんだ過多

はんだ不足は、はんだの量が足りずに接合部分の面積が小さくなりすぎて配線の一部が露出してしまうことです。はんだ過多は、逆にはんだの量が多すぎて接合部分が複雑な形になります。はんだ不足が起こる原因は、熱の与え方が均等でない場合や基盤や配線が汚れているなどです。はんだ過多の原因は、こて先の温度が高すぎてはんだが多く溶けてしまうことです。

はんだ不足への対策は、基盤や配線をキレイにすることとはんだの量を多くすることです。はんだ過多ははんだの量を少なくすれば回避できるので、量の調整に気を配って対策しましょう。

まとめ

はんだ付けを成功させる一番のコツは、熱を正しく与えることです。こて先の温度を340度~360度に保って作業することが大切。しかし、こて先の温度を自分で測るのは難しいため、温度調節機能付きのはんだごてを使用するのがいいでしょう。はんだ付けを上手にこなすためには、必要な道具を揃えることも大切です。この記事で紹介したはんだ付けの正しい手順とコツを利用して、ぜひはんだ付けを楽しんでみてください。